4001

4001

0

0

0

0

压电材料是一种可实现机械能与电能相互转换的功能材料,被广泛应用于航空航天、激光陀螺、自适应光学、精密机械工、自动控制、半导体集成、生物医学工程等技术领域。压电材料按化学成分和形态大致可分为压电单晶、压电高分子材料、复合材料和压电陶瓷四大类。在压电材料中,压电单晶的性能大大优于其他材料的性能,但其生长速度慢,生产成本高,晶体成分分布不均等问题限制了其广泛使用。而压电陶瓷中的晶粒沿某一方向取向生长后,其性能可以比晶粒自由生长陶瓷的性能大幅提高。并且制备时间短,成本低,被誉为“穷人的单晶”。

一、压电陶瓷的结构及极化

1.压电陶瓷的晶体结构

●钙钛矿结构

●钨青铜结构

●铋层状结构

2.压电陶瓷的极化

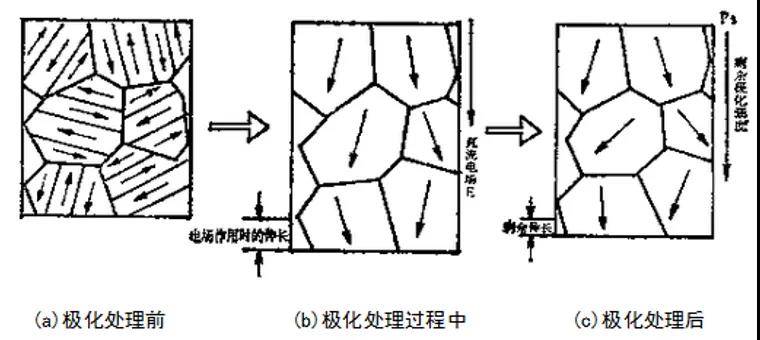

压电陶瓷可以看作是由多个具有铁电性的晶粒构成的压电多晶体。由于各个晶粒的取向是随机的,因此晶粒的自发极化矢量也是随机取向的,宏观上压电陶瓷不显示压电性。为了使压电陶瓷表现出压电性,需要对压电陶瓷进行极化处理。人工极化就是在压电陶瓷上加一足够高的直流电场,并保持一定的温度和时间,迫使其电畴转向,或者说迫使其自发极化作定向排列。下图示意陶瓷中电畴在极化处理前后的变化情况。

3.铁电陶瓷

某些材料在一定温度范围内具有自发极化。而且其自发极化可以因外电场的作用而转向,材料的这种特性称为铁电性。具有这种特性的陶瓷材料称为铁电陶瓷。

二、压电陶瓷的分类

压电陶瓷可分为铅基压电陶瓷材料和无铅压电陶瓷材料,无铅压电陶瓷材料主要包括钨青铜结构、铋层状结构、钙钛矿结构三大类压电陶瓷材料。

铅基压电陶瓷材料

Pb(Zr,Ti)O3(简称为PZT)压电陶瓷材料是目前市场上应用最广泛的压电陶瓷材料。具有优异的压电性能和良好的温度稳定性。PZT陶瓷可通过掺杂改性来调节其性能,从而使其满足不同使用需求的目的。为了更好地满足市场上不同用途的器件对材料性能的需求,研宄人员在PZT二元系压电陶瓷的基础上又固溶其他的复合钙钛矿化合物,制备出性能更加优异的三元系、四元系PZT陶瓷。

铅基压电陶瓷因其优异的压电性能一直占据着市场的主导地位。但铅基压电材料含有大量的有毒物质PbO,且其高温下极易挥发,会对人类健康和环境保护造成严重危害。

无铅压电陶瓷材料

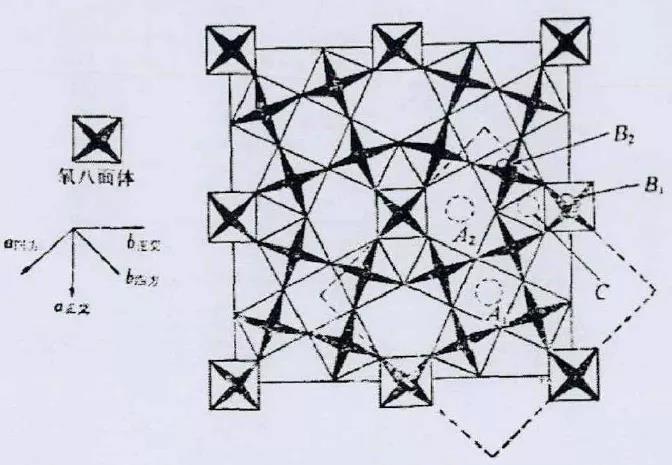

⑴钨青铜结构陶瓷

钨青铜结构陶瓷的化学式可写为AxB2O6型,其结构是以共顶点的氧八面体连接而成。在氧八面体作“骨架”堆积而成的结构中存在三种不同的空隙:A1(较小)、A2(最大)和C(最小)。而且氧八面体也因所处位置的对称性不同而有B1和B2两种。根据空隙位置的正离子填充数目又分为了“非填满型钨青铜结构”、“填满型钨青铜结构”和“完全填满型钨青铜结构”三种。

钨青铜结构的陶瓷材料介电损耗低、自发极化强度大和居里温度高。然而钨青铜材料不仅烧结温度较高,制备困难,而且温度稳定性也较差,导致了钨青铜结构压电材料长期以来很少得到应用。

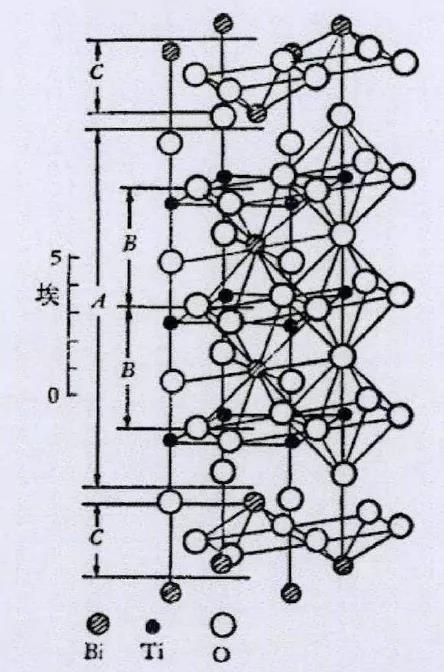

⑵铋层状结构陶瓷

铋层状结构陶瓷是一种含Bi的有氧八面体的层状结构化合物铁电体,其通式为(Bi2O2)2+(Am-1BmO3m+1)2-其中A和B代表离子半径和价态合适的离子,如A=Bi、Pb、Ba、Sr等稀土元素,B=Ti、Nb、Ta、W等,m=1、2、3、4、5。

铋层状结构陶瓷电学性能各向异性明显,机械品质因数高,居里温度高,相对介电常数低,电阻率高,介电击穿强度高,谐振频率的时间和温度稳定性好。因此,此类陶瓷在滤波器、能量转换、高温高频领域等有着广泛的应用前景。但是其不容易极化,压电活性较低。

⑶钙钛矿结构陶瓷

无铅压电陶瓷中研究最广泛的还是钙钛矿结构,钙钛结构包括钛酸钡基陶瓷、钛酸铋钠基陶瓷和铌酸钾钠基陶瓷。

①钛酸钡基陶瓷

BaTiO3(简称为BTO)是最早被发现的压电陶瓷,具有四个晶相,从高温到低温分别为:立方相-四方相-正交相-菱形相,BTO压电性能较低,居里温度不高,室温附近的相变导致温度稳定性不好。因此,在性能更优异的PZT陶瓷问世后,BTO一般只作为介电材料使用。

②钛酸铋钠基陶瓷

(Na,Bi)TiO3(简称为NBT)陶瓷,具有居里温度高、剩余极化大、介电常数小、频率常数高、厚度机电耦合系数大等特点,被认为是最有潜力的无铅压电材料体系之一。但其室温时的矫顽场较大,而且铋元素易于挥发导致陶瓷的致密度和电阻率下降,使得钛酸铋钠陶瓷很难极化,表现出较低的压电性能,很难真正实现实用化。

③铌酸钾钠基陶瓷

(K,Na)NbO3(简称KNN)陶瓷是铁电体KNbO3与反铁电体NaNbO3的二元系固溶体。当KNbO3与NaNbO3摩尔比为1:1时,KNN陶瓷具有最佳的压电性能。但与实用化的PZT陶瓷相比其压电性能仍然存在很大差距。

陶瓷的压电性能和温度稳定性是实现材料实用化的重要指标。有研究报道,通过掺杂改性将相变温度下降到实际应用温区之外,从而提高材料的温度稳定性。

三、压电陶瓷的制备工艺

制备流程大致分为:配料、混合、预烧、成型、排塑、烧结、被电极、极化、测试。陶瓷的制备是一个非常严谨的过程,任何一个小的细节都会对陶瓷的性能造成很大的影响,因此熟练掌握和不断优化制备工艺的每一个步骤是获得高品质压电陶瓷的前提。

⑴配料:

原料选用纯度较高、颗粒较小、活性较大的粉料。

⑵混合:

原料按化学计量比称量之后,以酒精为媒介进行球磨混合,以利于预烧时各原料间充分进行化学反应。

⑶预烧和粉碎

预烧是各固相原料之间在远低于陶瓷烧结温度、略低于原料熔点的温度附近,通过原子(或离子)扩散的方式充分接触而发生化学反应,以生成配方所需产物。

一般为了原料能紧密接触、原子扩散更容易常将粉末干压成大块进行预烧。预烧合成后的块体还需要进行粉碎以及二次球磨,以便于后续的成型和烧结。

⑷成型和排塑

成型就是将粒料压制成所需要的形状规格的坯体,并为烧结创造条件。坯体成型的方式和方法很多,如干压成型法、可塑成型法和浆料成型法等,干压成型目前被广泛采用。

造粒是在预烧研磨后的粉体中加入适量的粘合剂,常用的粘合剂为聚乙烯醇(PVA),搅拌混合均匀后预压制成大块,然后粉碎研磨后过筛得到尺寸均匀的颗粒。造粒使粘合剂更均匀、成型样品的密度更均匀、排出颗粒间的空气,有利于成型和致密。

加入粘合剂可增加粉料的可塑性以利于成型。成型后就需要将粘合剂排除,否则会因高温下的分解、挥发而导致样品胚体在烧结过程中变形、开裂。

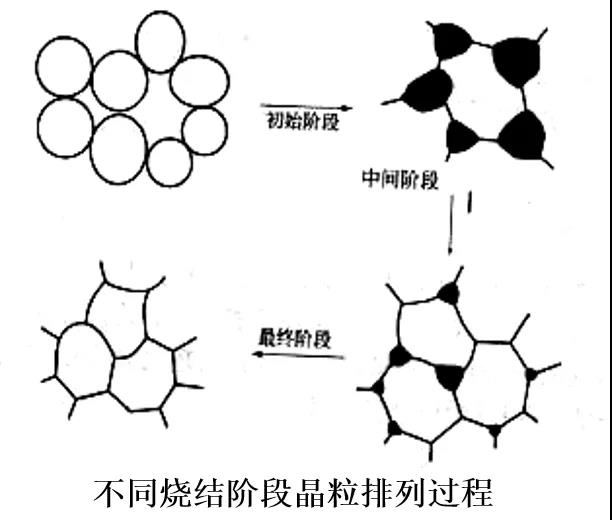

⑸烧结

烧结是利用热能使坯体转变为致密陶瓷的工艺过程。密度是反映压电陶瓷质量的重要参数,增大陶瓷的致密度是改善其性能的关键,是烧结工序的主要任务。影响烧结的因素是多方面的,主要有原料种类、升降温速率、烧结温度、保温时间、烧结气氛、烧结工艺、物料粒度等。其中,烧结温度和保温时间的选取将直接影响样品的晶粒尺寸和晶粒分布、气孔的多少以及晶界的体积分数等方面。

⑥被电极、极化和测试

被电极就是在压电陶瓷的表面上设置导电电极,使用的材料主要为Cu、Ag、 Ni 、Au等。使用的工艺方法为烧渗、化学沉积、真空镀膜等。目的就是为了导通和后续极化。

极化的目的是为了使铁电陶瓷的铁电畴在外直场作用下,沿电场方向定向排列,显示极性与压电效应。极化的方法有硅油极化和空气极化。在极化电场和极化时间一定的条件下,极化温度高,电畴取向排列较易,利于极化。极化时间越长,电畴转向排列充分,并有利于极化过程中应力的弛豫。确定极化条件应以兼顾压电性能,提高成品率和节省时间为原则。

压电、介电、铁电等性能在样品极化24h后进行测量。

参考来源:

1.铌酸钾钠基无铅压电陶瓷的制备与物性的研究-姚卫增

2.压电陶瓷晶粒取向生长技术的研究进展-杜红亮

0